Какво е важно при работа с вибрационни сита и различни ситови повърхности

|

При пресяването на инертни материали обикновено се използват традиционни плетени ситови мрежи, най-често с добри резултати. Но при сортиране на материали с висока абразивност, водеща до честа подмяна на ситовите повърхности, си заслужава да се вгледате в по-инженерни решения за Вашите сита.

Материали като полиуретанови, гумени и перфорирани сита често се представят по-добре при тежки и абразивни материали отколкото плетените сита. Oператорите на машината трябва да знаят как да изберат най-подходящия вид ситови повърхности за тяхната работа. Разликата между използването на "достатъчно добри" ситови повърхности вместо оптималните ситови повърхности за конкретно приложение може да означава нежелан период на престой или по-високи разходи. |

|

Помислете за три неща, когато избирате най-доброто инженерно решение:

Първо, разгледайте всички аспекти на Вашите производствени дейности и всички предизвикателства за увеличаване на производителността и рентабилността. Второ, погледнете състава на материала, който минава през ситото и се консултирайте с експерт от реномирана компания, за да подберете най-подходящия тип сито. И накрая, научете се правилно да инсталирате и поддържате Вашите ситови плоскости. |

|

Първата стъпка към избора на най-продуктивното сито включва отговор на няколко въпроса. Какъв материал се обработва?

Дали ситото достига подходящо дълго време на живот преди да се износи? И какви предизвикателства се появяват с използваната в момента ситова повърхност? Помислете за вида на материала, който преминава през ситото? Фактори като размера на материала, теглото, абразивността и влажността трябва да се вземат предвид по време на процеса на подбор на ситовата плоскост. |

|

Например, пресяването на речна баластра обикновено изисква сита с по-голяма износоустойчивост, поради високата абразивност на този материал.

При работа с материали с по-големи размери (примерно 200-250 мм), от друга страна се изисква друг тип издържливост, тъй като при тях ситото е подложено на постоянен удар. Изборът на правилна ситова повърхност спестява пари! Добре е и да се наблюдават и вибрациите на ситото, като по този начин може навреме да откриете малки проблеми, чието своевременно решаване да Ви предпази от нежелано понижаване на производителността или от други, по-големи проблеми.

В други случаи машината може да заработи перфектно само с промяната на типа на ситовата повърхност, например преминаване от плетено сито към арфообразно сито! |

|

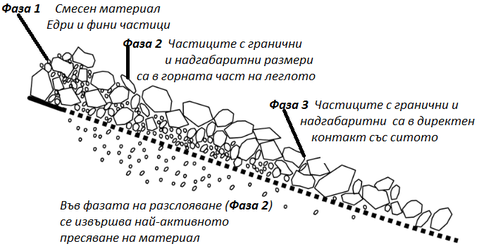

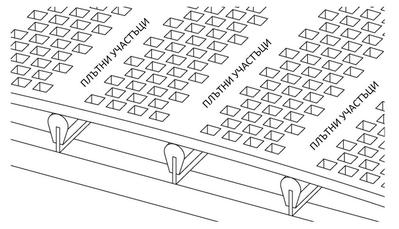

Преминавайки през ситовата повърхност, пресяването на материала се извършва, условно казано, на три фази.

В първата агитационна фаза върху ситото постъпва материал, представляващ микс, съдържащ всички видове частици – фини и едри, като освен това пластът върху ситото тук е най-дебел. Тъй като материалът се подава от височина, ситото е подложено и на постоянен удар. Във втората основна фаза материалът започва да се разслоява в средата на ситото, а частиците с гранични размери (близки до размера на ситовия отвор), както и надгабаритните частици са в горната част на леглото с материал. Почти всички по-фини частици трябва да са преминали през ситовата повърхност до момента, в който достигне крайната фаза на сепарирането, където частиците с близки размери и надгабаритните частици трябва да са в пряк контакт със ситовата повърхност. |

Отчитайки специфичността на всяка от тези три фази, от агитационна през разслояване до фракциониране, операторите могат да персонализират ситото с различен тип ситови повърхности за всяка фаза, като отчитат необходимия процент на светлия отвор, износоустойчивостта на ситото, така че да увеличат производителността и ефективността във всяка фаза.

|

|

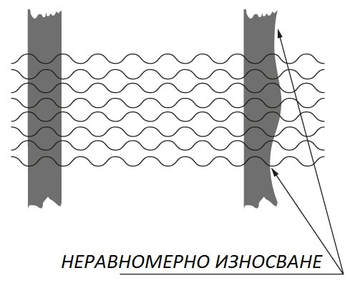

Добре би било операторът на вибрационното сито да изследва износването, за да определи дали ситовите повърхности в трите фази достигат максималния си потенциал. Ако ситовите панели се подменят твърде често, обмислете преминаването към нещо по-трайно.

След това преминете към ново предизвикателство - обследвайте проблемните участъци на износените ситови плоскости, например силно износване в определени зони или счупване на неизносено сито. Често срещани проблеми при пресяване са преждевременното износване, дължащо се на тежък материал, в комбинация с големи количества фини абразивни частици. Проблемите при пресяването могат да причинят замърсяване на крайните фракции и да се наложи повторно пресяване. А счупено сито преди износването му пък представлява скъпа, непланирана подмяна. Всички тези знаци са индикация, че може би има по-добър вариант за ситовите повърхности, поне за една от трите фази, а понякога и за всяка една фаза на пресяването. |

|

Употребата на неподходящи ситови повърхности повишава разходите за поддръжка и престой.

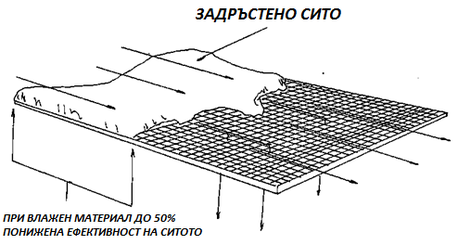

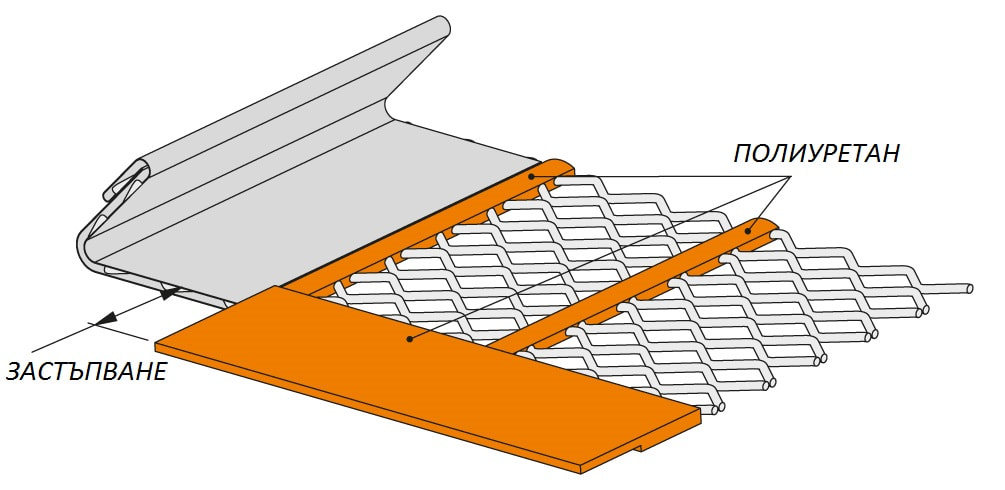

Ако пък едно сито продължава да работи при наличие например на задръстване, зацапване или при счупени проволки (нежелано уголемен отвор) и т.н., това би довело до замърсяване на крайните фракции и нужда от повторното им пресяване. Непланираната извънредна подмяна на ситовите плоскости пък излиза неприятно скъпа. Самата подмяна като време може да отнеме само един-два часа, което на пръв поглед не е кой знае какво, но при спиране на цялото производство, а особено ако се случва често, в края на краищата води до значителни нереализирани приходи. Само си представете например, че това се случва в мина - това могат да бъдат загуби за хиляди левове. Ами ако ги пресметнем на годишна база? Инженерните решения като специализирани сита - самоочистващи се, изработени от неръждаема стомана, полиуретанови или изработени от специална комбинация неръждаема-стомана и полиуретан и т.н. могат да решат голяма част от проблемите при пресяването. Гумените и полиуретановите ситови панели от своя страна, освен че са устойчиви на абразивни материали, понижават значително и шума. Ако не сте убедени какво е най-доброто решение за Вас - потърсете съвет от специалист. |

Практически съвети - какво да правим и какво не при работа с пресевни повърхности

|

1. Ако ситовата повърхност се поврежда или износва там, където постъпва материала върху ситото:

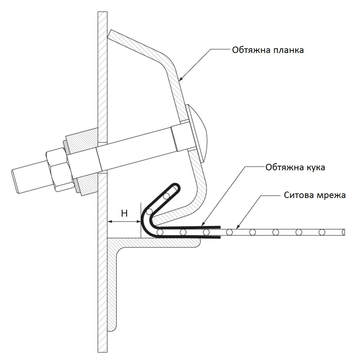

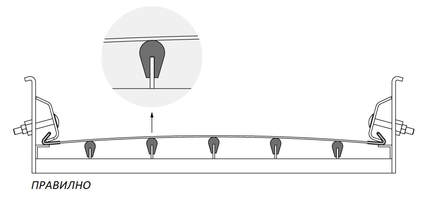

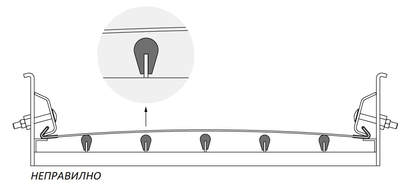

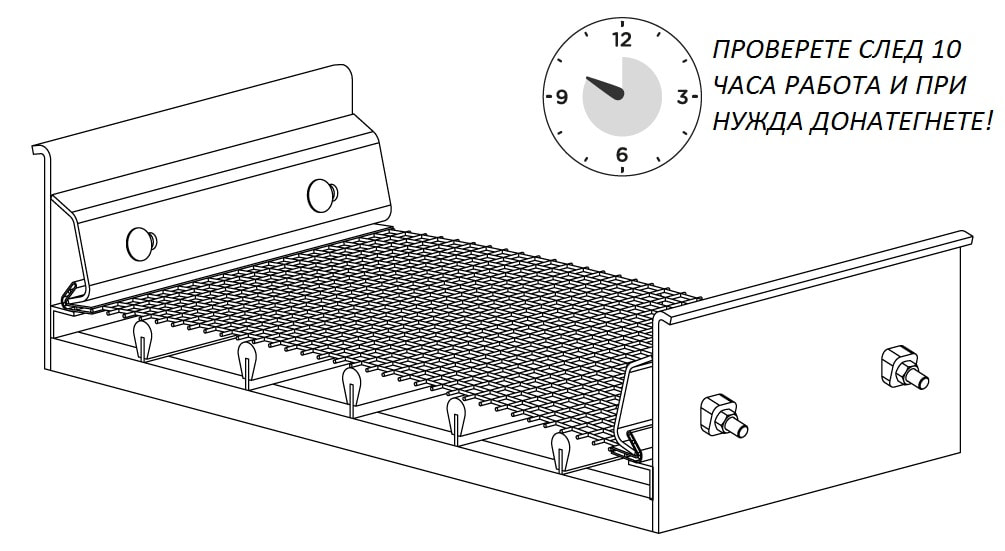

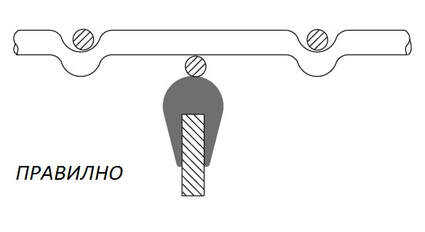

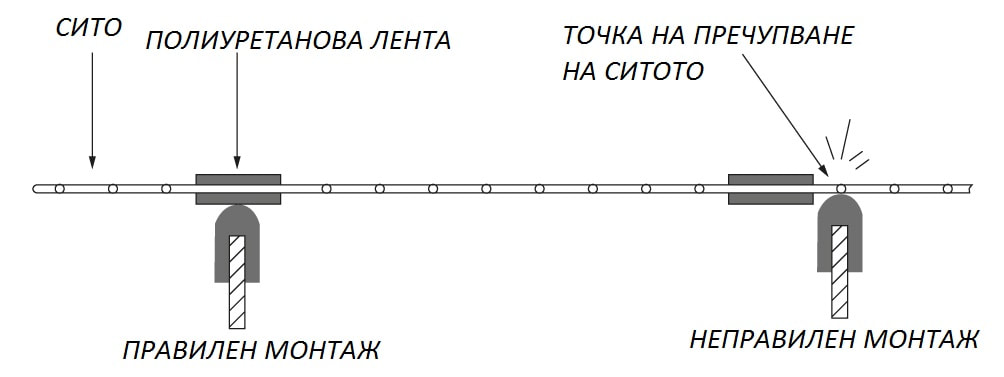

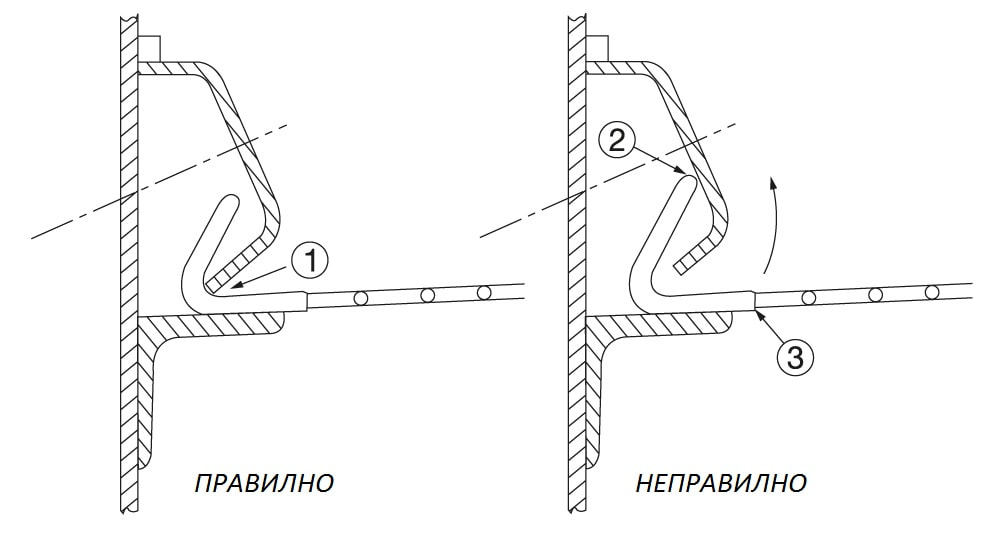

2. Проверете дали ситото е монтирано правилно и е добре натегнато, като се опитайте да създадете навици това да се проверява редовно.

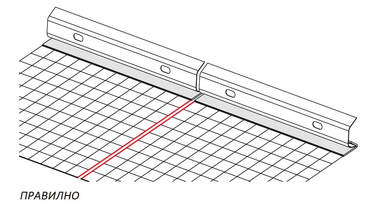

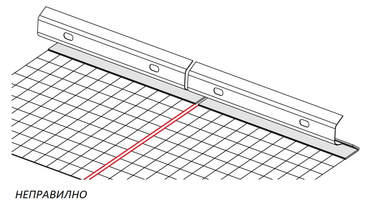

3. Проверете правилната позиция на страничните обтяжни планки – една планка трябва да обхваща една ситова повърхност.

Ако една планка обтяга две ситови повърхности, ситовите повърхности никога няма да са обтегнати правилно! 4. При правилно обтягане ситовата повърхност трябва да е едно цяло със ситовата страница и ситовите опори. Ако съществуват хлабини, ситовите повърхности ще хлопат в опорите, което ще доведе до счупване! |

|

|

|

|

|

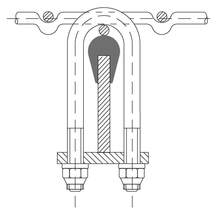

5. Ако ситото се чупи около обтяжните куки:

|

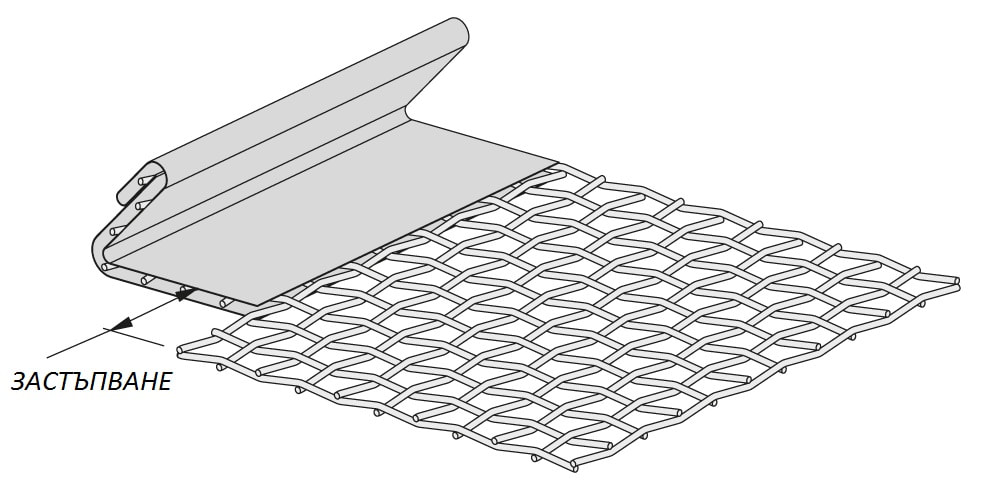

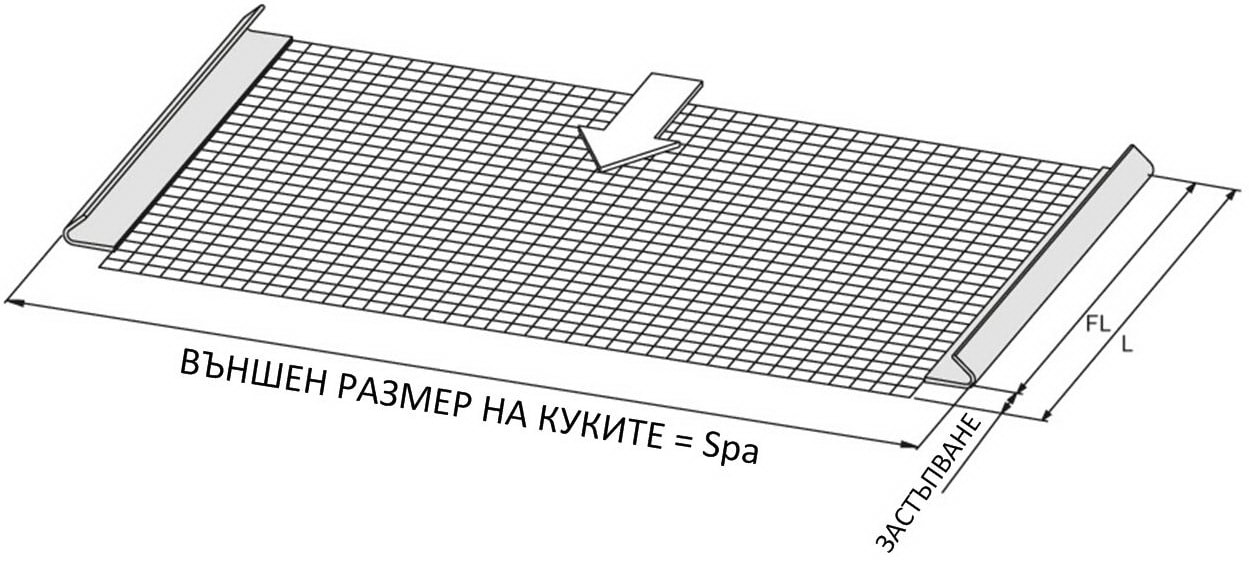

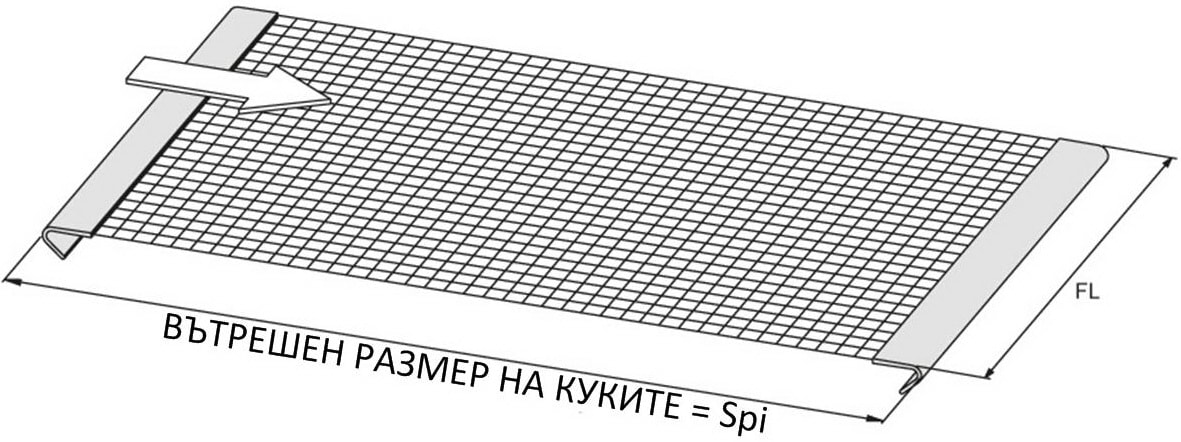

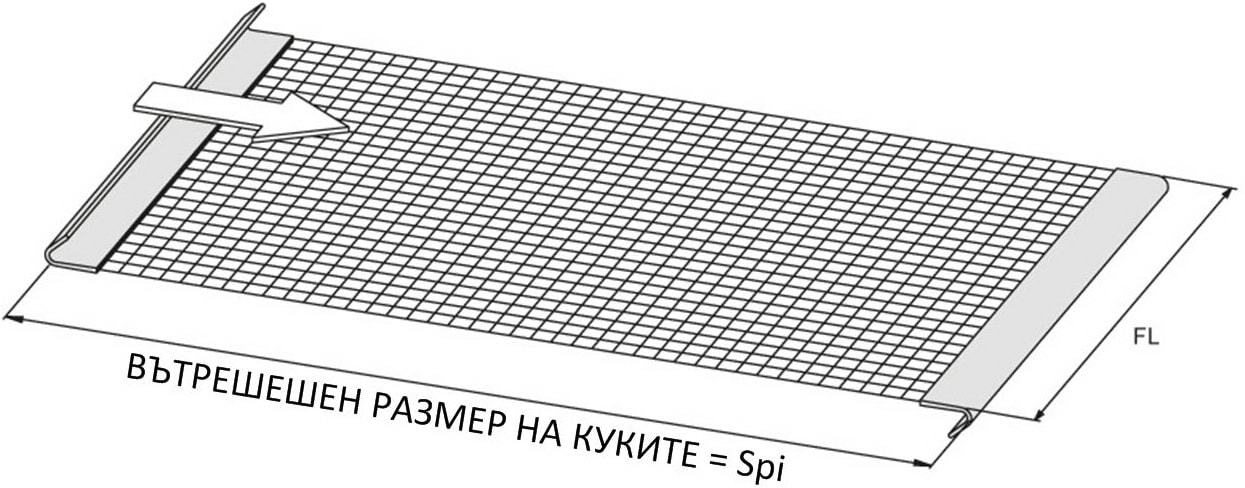

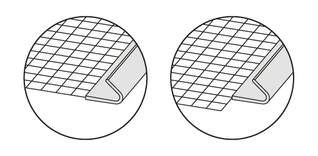

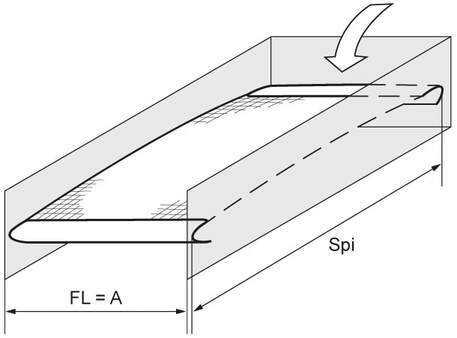

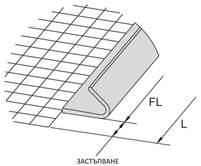

Типове застъпване

За всички метални сита с отвори под 14 мм трябва да има застъпване, за да се избегне замърсяването на фракцията при пресяване!

Видове обтягане

СТРЕЛКИТЕ ПОКАЗВАТ ПОСОКАТА НА ДВИЖЕНИЕ НА МАТЕРИАЛА!

|

Странично обтягане

|

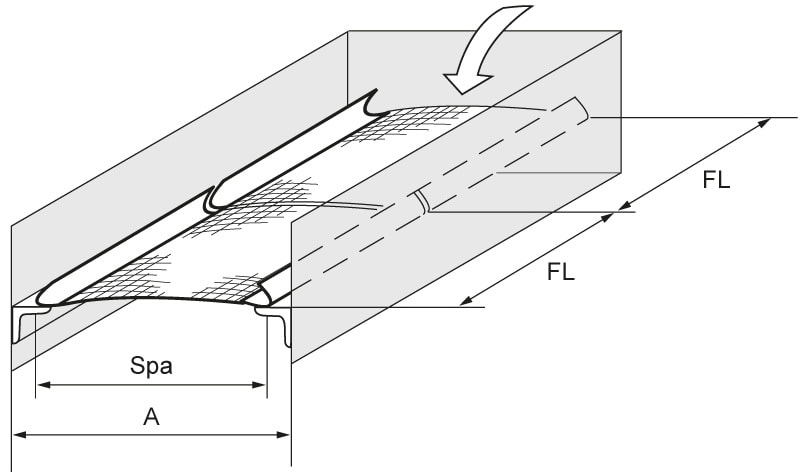

Надлъжно обтягане

|

|

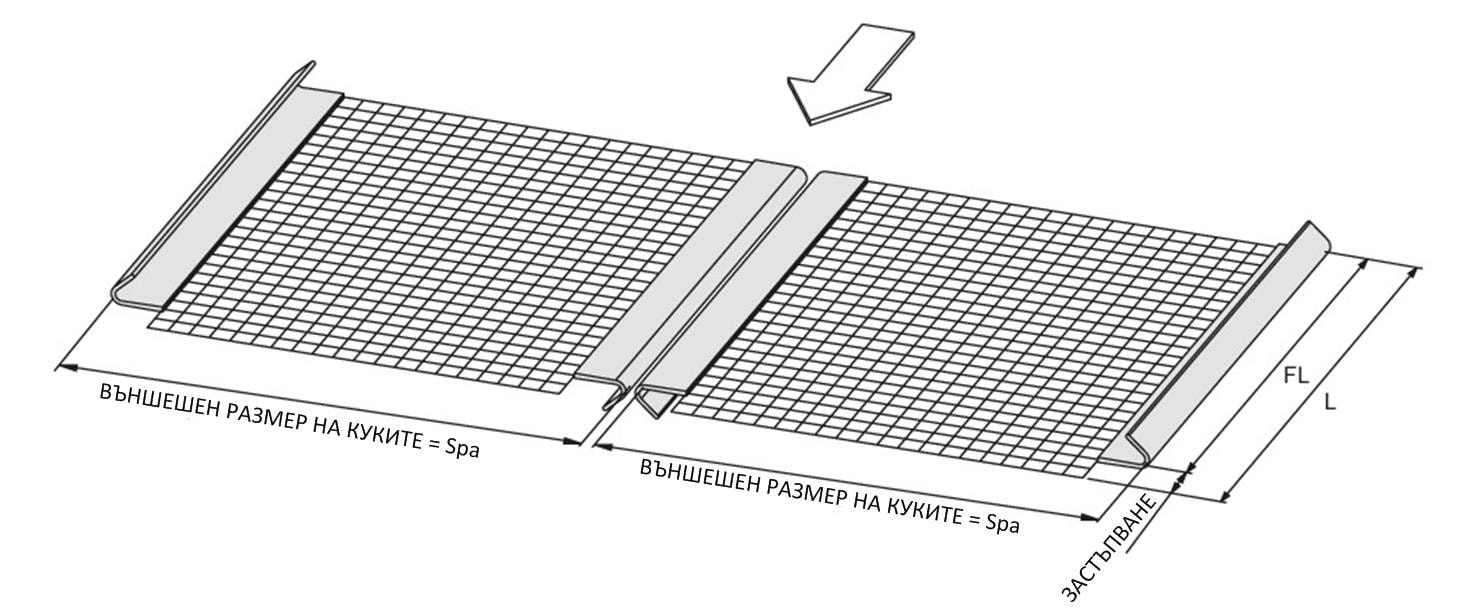

Сдвоено странично обтягане - Тип 1

|

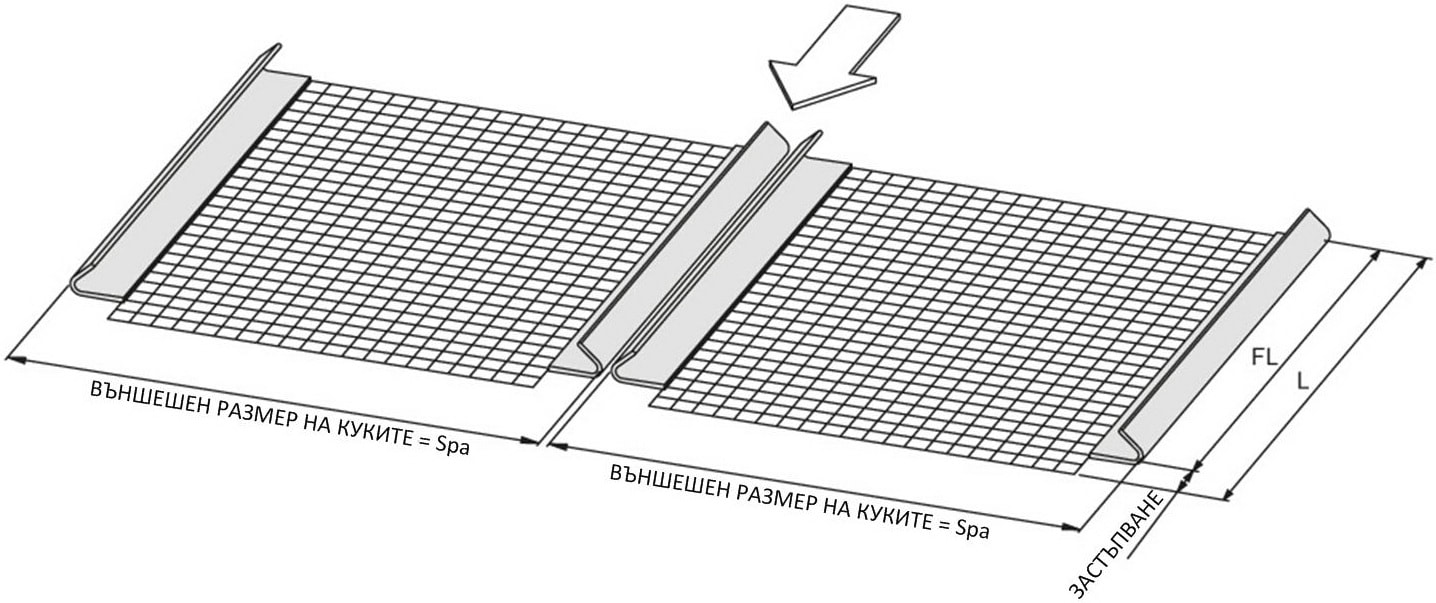

Надлъжно обтягане - Тип S

|

Как да се направи коректно запитване за доставка на ситова плоскост?!

СТРЕЛКИТЕ ПОКАЗВАТ ПОСОКАТА НА ДВИЖЕНИЕ НА МАТЕРИАЛА!

Посочете |

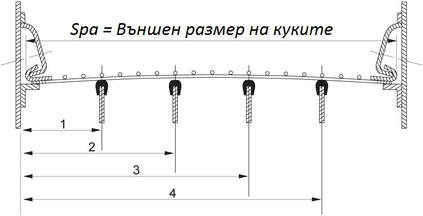

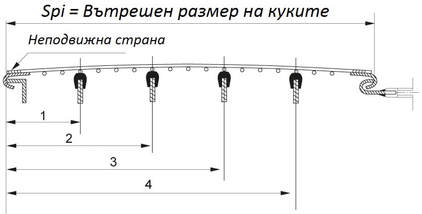

Термини и означения |

|

Марката и модела на ситото;

Типа на обтягането: 2.1. (Опция А) - При странично обтягане: - Дължина на ситото; - Вътрешна ширина на ситото; - Брой етажи (декове) на ситото; - Брой ситови плоскости на етаж; - Брой странични планки и дължината им; - Тип на куката, отбележете ъгъл и дължина (Ако е необходимо пратете скица). 2.2. (Опция А) - При странично обтягане: - Дължина на ситото; - Вътрешна ширина на ситото; - Брой етажи (декове) на ситото; - Брой ситови плоскости на етаж; - Брой странични планки и дължината им; - Тип на куката, отбележете ъгъл и дължина, както и дебелината на обтяжната планка (Ако е необходимо пратете скица); - Опишете и вида на захващането:

Видове ситови повърхности: - Тип на ситовата повърхност (примерно - квадратно плетено); - Отвор на ситото (примерно 16мм); - Диаметър на проволката (примерно фи 6.3мм); |

Опори - Странично обтяганеОпори - Надлъжно обтягане |